「歩留まり」は様々な業界で使われている用語で、製造業だけではなく飲食店や農業、牛や豚といった食肉、採用活動でも使われている単語です。本記事では、歩留まりの基礎知識や計算方法、製造業における改善事例について解説いたします。

目次

歩留まりとは

製造業における歩留まり(ぶどまり)は企業によってとらえ方が異なりますが、

①完成品のうち、出荷できる製品(良品)の割合

②原料・素材を投入した後の完成品の割合

いずれかの基準で算出します。算出した割合の数値を歩留まり率と呼び、改善活動の指標とされています。いずれも、歩留まり率が低い場合は原材料費や製造コストのロス・無駄が大きくなるため、これをいかに少なくするか、100%に近づけていくかが製造における課題の1つとされています。

歩留まり率の計算方法

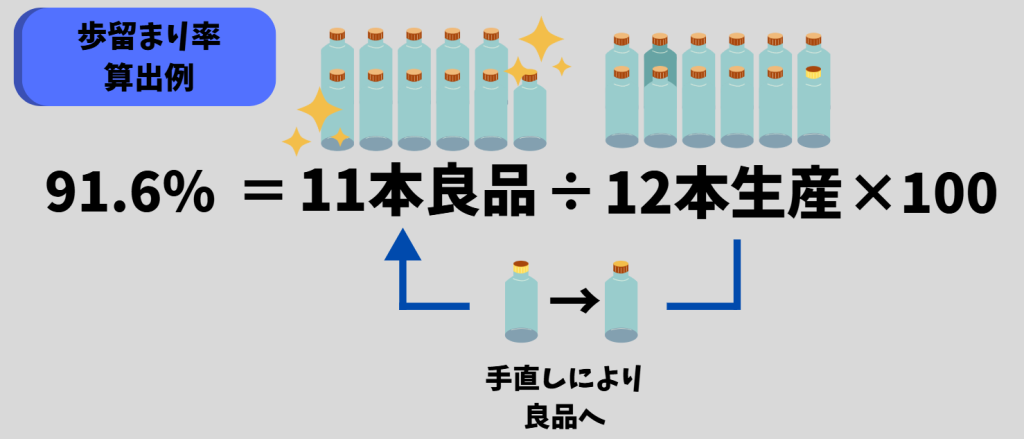

先ほど紹介した2パターンの歩留まりの定義で、出荷できる製品(良品)を基準とした「歩留まり率」を紹介いたします。歩留まり率は以下の通り計算します。

歩留まり率 =良品数÷全ての生産数 × 100

例えば、製品を12個を作り、良品を10個(不良品が2個)だとすると歩留まり率は83.3%です。ただし、不良品のうち手直しにより良品となった場合は、良品の合計が11個になるので歩留まり率は91.6%となります。こちらの計算式は、良品数の割合を示すことにもなるので、「良品率」とも表現できます。

ちなみに、歩留まり率とともに使われることの多い用語として「直行率」があります。直行率とは、すべての完成品のうち、一度の工程・検査で良品になった製品の割合を指し、手直しにより良品に転換したものは含まれません。

歩留まりを知ることの重要性

様々な場面で歩留まりは意識されていますが、歩留まりを改善することは生産効率向上、顧客満足度向上などのメリットがあります。多くの製品を生産する中で、原材料コストの削減・ロスの低減による利益向上、良品率が高い、すなわち品質管理の徹底が行われていることの証明となり、納品先の顧客からの信頼を得ることにもつながります。原材料、製品、製造ラインなど何の要因で歩留まり率が低くなっているのかの分析を行い、原材料の見直しや製造工程、設備・人員の見直しを行い改善していく必要があります。

歩留まりが高いほど不良品が少ない状態で出荷できる製品が多くなり、利益の増加につながるため、歩留まり率を100%に近づけることが生産効率向上の指標となります。歩留まり率は、生産数・不良数が記録された後に算出されることも多いですが、製造に携わる作業者がリアルタイムに知ることができるようになれば、生産意識の改善にも役立てられます。

歩留まり率低下の要因例

歩留まり率を改善するには要因の特定が必要です。歩留まりが低下する要因として考えられるのは、以下の例があります。

- 原料・素材の不良

- ヒューマンエラー

- 作業者への教育不足

- 設備の老朽化・メンテナンス不足

- 作業手順や工程の不備

- 生産計画が実態に沿っていない

歩留まり率が低いと不良品や廃棄物などのロスが増えてしまうため、歩留まり率を高めるために対策を講じる必要があります。「現場帳票電子化ソリューション」を提供している観点から、帳票電子化に関連した歩留まり率の改善方法をいくつか紹介いたします。

歩留まり率の改善策

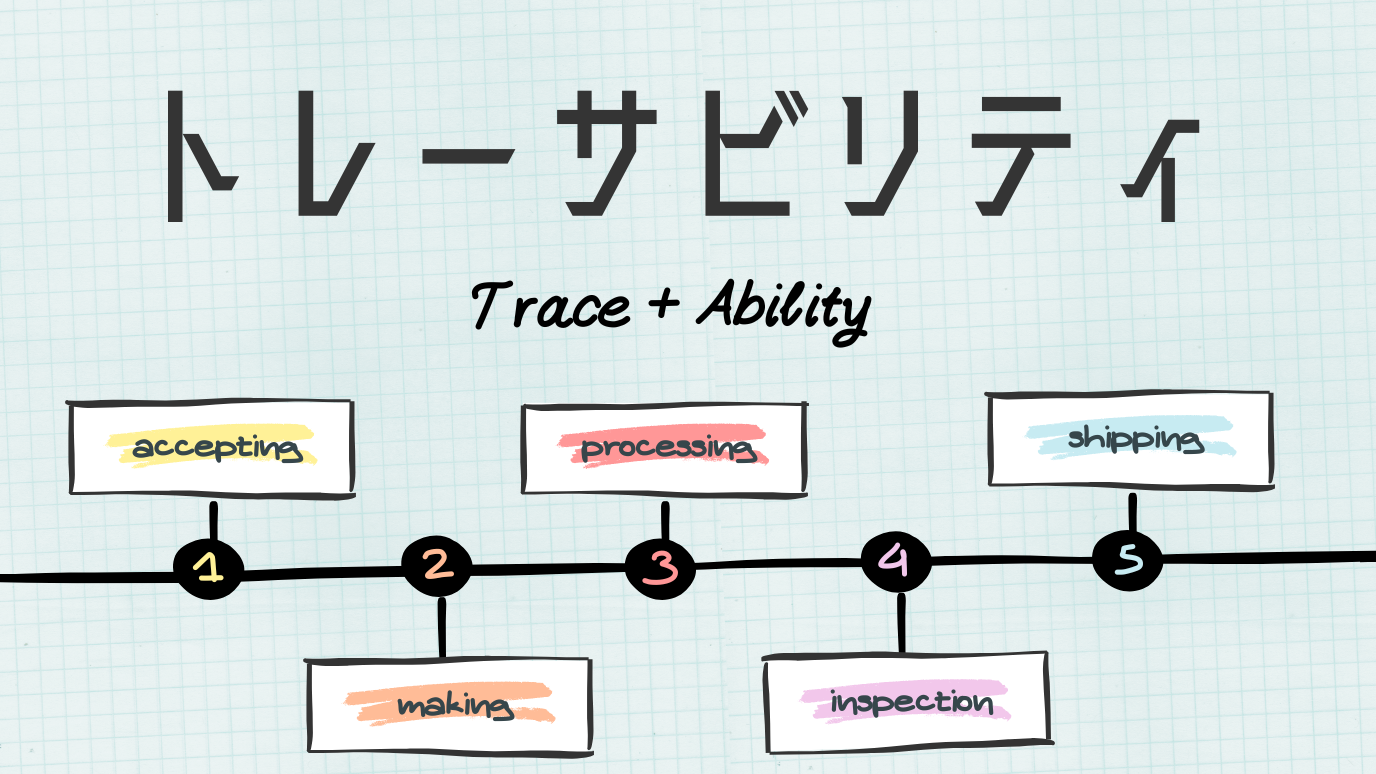

トレーサビリティで原材料の入手元から製品に至るまでの流れを把握

原材料から製品の出荷までをトレース(追跡可能)にすることで、歩留まりの要因を明確にして早期の問題解決、不良品の発生や欠陥品の流出を防ぐことにつながります。

関連記事:

トレーサビリティとは?製造業で取り組むメリットと具体例をご紹介

トレーサビリティとは、製品の原材料から生産、流通・販売、消費されるまでの経路が追跡可能な状態を指します。英語の「Trace(追跡)」と「Ability(能力)」の2つを組み合わせた言葉で、日本語に訳すと「追跡可能性」と表されます。

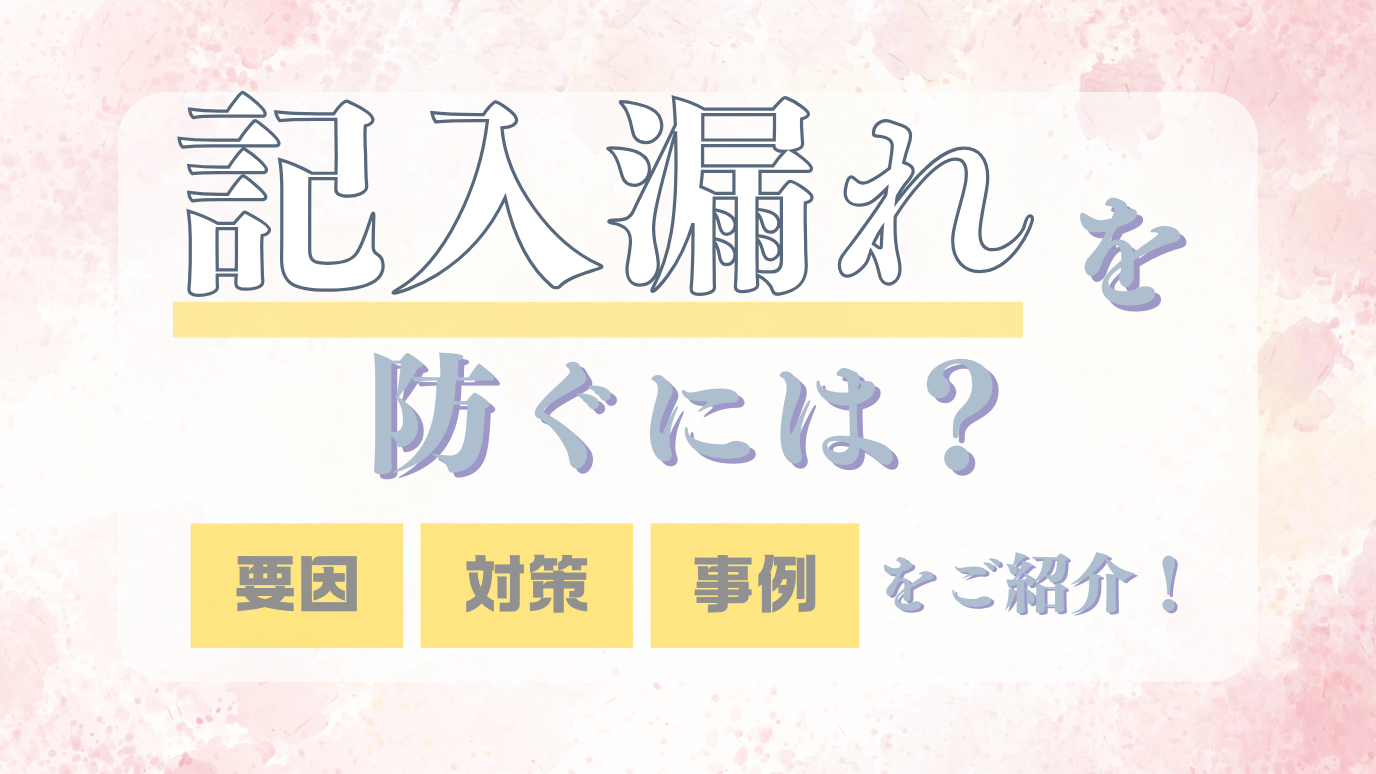

生産数・不良数、不良要因の正確なデータの収集

生産数や不良数は、PLCやセンサーなどの機械データを転送して自動的に吸い上げる方法がありますが、機械化がされていない、もしくは作業者が「生産日報」「製造日報」といった帳票へ記録する場合は、電子帳票に置き換えることで入力漏れを防止することで正確なデータ収集につながります。

リアルタイムで歩留まりを可視化して作業者への意識改革

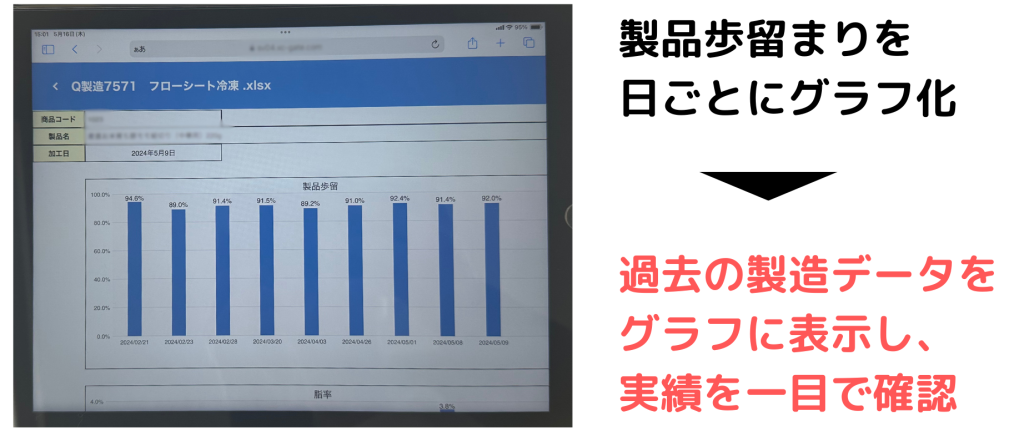

生産数・不良数を収集した後に計算を行いますが、こちらは毎日発生する業務となるため手作業で集計するのではなく、自動的に集計されるようにする必要があります。集計作業は表計算ソフトのExcelで行われることが多いです。数字が並んでいるだけでは、日ごと・製品ごとの歩留まり率が改善傾向なのか悪化しているのかが一目ではわかりにくい状態ですので、算出した歩留まり率をグラフなどに加工して傾向を可視化することがおすすめです。

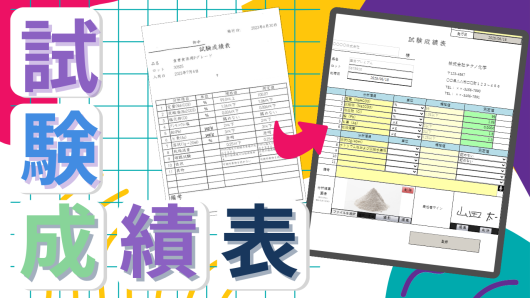

歩留まりの可視化を実現したお客様事例

食肉加工メーカーのコープミート千葉様では、「XC-Gate(エクシーゲート)」を導入して生産記録を電子化し、歩留まりのグラフ化を実施しています。当日の歩留まりだけではなく過去の歩留まりも並べて表示することで、傾向を分析しています。また、「XC-Gate」の画面上でグラフ化するだけではなく、Excelでの自動集計も実現されています。

生産記録電子化の取り組みを要約した事例をぜひダウンロードして参考にしてください。

まとめ

歩留まりは様々な要因・改善策がありますが、本記事では現場帳票電子化ソリューション「XC-Gate」をベースにした改善策を紹介させていただきました。歩留まりの改善方法でお悩みの方はぜひお気軽にお問い合わせください。

コメントを残す