作業指示書は、現場の品質や安全を支える重要なドキュメントです。

しかし実際の現場では、

- 紙で印刷すると配布に手間がかかる

- 変更点が十分に共有されない

- 印刷した指示書を紛失してしまう

といった課題を抱えているケースも少なくありません。

本来、作業指示書の役割は「作業内容を伝えること」だけではありません。現場での作業を正しく実行し、その結果を管理・改善につなげるための基盤となる情報でもあります。

この記事では、

- 作業指示書の役割

- 現場で起こりやすい課題

- 電子化によって現場と管理の関係がどう変わるのか

を整理しながら、「管理に活きる作業指示書」の考え方を解説します。

目次

作業指示書とは何か?現場で果たす役割

作業指示書とは、現場で行う作業内容や手順、注意点などを明確に示し、誰が作業しても同じ品質で業務を実行できるようにするための文書です。

製造業をはじめ、保全、点検、品質管理などの現場では、日々の業務を支える重要な役割を担っています。

手順書・標準作業書との違い

作業指示書は、手順書や標準作業書と混同されることがありますが、役割には違いがあります。

- 標準作業書:業務の基本となる標準的な作業方法を示すもの

- 手順書:作業の流れや工程を整理したもの

- 作業指示書:その時点で行う作業を、現場に向けて具体的に指示するもの

製造・保全・品質管理の現場で果たす役割

作業指示書は、単なる作業メモではありません。

現場では、発行された作業指示書に対して、作業者が補足的なメモを書き込む運用が行われることもあります。

しかし、その情報が個人の書き方に依存していたり、管理側に共有されなかったりすると、作業結果を正しく把握したり、改善に活かしたりすることが難しくなります。

作業指示書が「形だけ」になってしまう現場の実態

最新版が分からず、現場が迷う

指示内容を更新しても、現場には古い作業指示書が残ったままの場合があります。

印刷し直す手間や配布漏れ、掲示場所の違いなどにより、「どれが最新版なのか分からない」状況が生まれます。

結果として、作業者ごとに解釈が分かれ、同じ作業でもやり方や品質に差が出てしまいます。

情報が正しく届かない構造そのものが、ミスや手戻りの原因になっています。

チェック漏れ・解釈違いが起きる理由

紙の作業指示書では、チェック欄の記入漏れや、手書き文字の読みづらさが起こりがちです。

「確認したつもり」「チェックしたはず」でも、後から判断できないケースは少なくありません。

手書きの補足が欄外に記載されていたり、記載方法が作業者ごとに異なったりすることで、写真や数値などの情報が残らず、作業状況を正確に把握できないことがあります。

現場と管理が分断されている状態

現場で作業結果が記録されていても、その情報が管理側にすぐ届かず、情報共有の遅れや、データの二重管理が発生しているケースも少なくありません。

本来、作業指示書は現場と管理をつなぐためのものです。情報が一方通行になった瞬間に、その役割を失ってしまいます。

だからこそ、現場で自然に入力され、そのまま管理に使える仕組みが必要になります。

作業指示書を電子化するという選択肢

電子化で解決できること

作業指示書を電子化する際に重要なのは、既存の生産管理システムや、指示情報を管理している仕組みと、どのように親和性を持たせるかという点です。

現場の作業フローを大きく変えずに、指示内容を正しく伝え、記録を自然に残せること。その設計次第で、電子化は現場と管理の双方にとって負担の少ないものになります。

こうした課題を解決する方法のひとつが、作業指示書の電子化です。

こうした課題を解決する方法のひとつが、作業指示書の電子化です。

- 最新の指示書を常に表示できる

- チェック漏れを防止できる

- 現場と管理の分断を解消できる

現場の負担を減らしながら、管理に必要な情報を確実に集めることができます。

作業指示書は「無理に電子化しない」選択もある

作業指示書は、現場の運用や業務特性によっては、電子化が難しいケースも少なくありません。帳票や点検表と違い、作業内容や判断が多く含まれるため、電子化しても運用が定着しないことがあります。

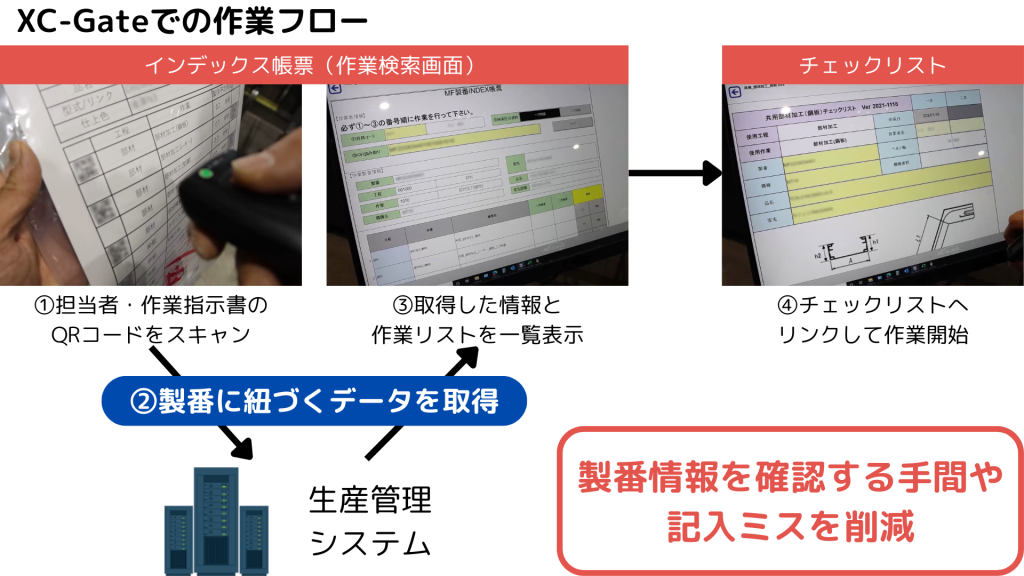

実際の現場では、作業指示書は紙のまま運用しつつ、記録や実績の入力のみを電子化するという方法を選ぶケースもあります。たとえば、作業指示書に記載されたQRコードを読み取り、基幹システムから作業情報を取得した上で、XC-Gateの電子帳票にリアルタイムで入力していく運用です。

一方で、作業指示書そのものを電子化し、指示と記録を一体で運用する現場もあります。どちらが正解というわけではなく、重要なのは現場で回り続ける形を選ぶことです。

作業指示書の電子化は、必ずしも「すべてを電子にすること」ではありません。現場の実態に合わせて、紙と電子を使い分けることも、現実的な選択肢のひとつです。

現場帳票電子化ツール「XC-Gate」でできること

作業指示書の電子化は、紙の帳票をそのままデジタルに置き換えることではありません。重要なのは、現場で実行された内容が、そのまま管理・改善に使える情報としてつながるかどうかです。

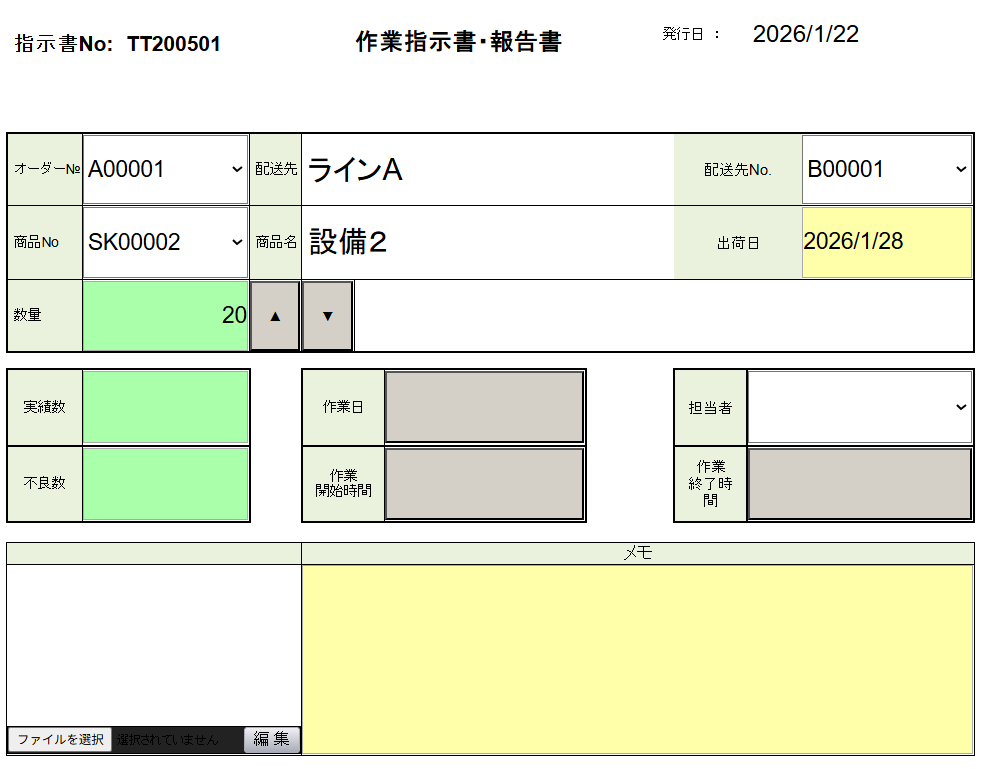

作業指示と記録を一体で管理できる

XC-Gateでは、作業指示と作業記録を別々に扱いません。

指示された内容に沿って作業を進め、そのまま同じ画面で記録まで完結します。

指示書と記録が分断されていると、「何を指示し、どう実行され、どんな結果だったのか」が後から追いにくくなります。

作業の流れと記録が一体になっていることで、現場の実態を自然に把握でき、確認や振り返りの手間も減らせます。

現場の流れを変えず、改善につながる電子化

電子化でつまずきやすいのが、「入力が面倒で使われなくなる」ケースです。

紙のチェックシートをそのまま電子化できるのと同様に、作業指示書も、これまで使ってきたレイアウトを大きく変えずに電子化することができます。

現場に求めるのは「覚えること」ではなく、「いつも通り作業すること」。

現場には負担を強いることなく、いつもの紙の指示書がタブレットやパソコン上に置き換わるだけですので、いままで通りの作業の延長線上でデータの入力が完了し、作業実績やチェック結果が自然に蓄積されていきます。

蓄積されたデータから、

- ミスが起きやすい工程

- 時間がかかっている作業

- 現場ごとのばらつき

といった傾向が見えるようになり、感覚ではなく根拠に基づいた改善が可能になります。

電子化でつまずきやすいのが、「入力が面倒で使われなくなる」ケースです。

XC-Gateであれば紙のチェックシートをそのまま電子化できるのと同様に、作業指示書も、これまで使ってきたレイアウトを大きく変えずに電子化することができます。

入力がシンプルで、現場の流れに合った仕組みであれば、 電子化は現場の負担を増やすものではなく、無理なく改善を進めるための手段になります。

下記は、作業指示書は紙運用しており、QRコードを読み取って、基幹システムと紐づけ、XC-Gateに表示させている例です。

まとめ|作業指示書は「現場がラク」から始める

作業指示書の課題は、「紙か電子か」ではなく、現場と管理がつながっているかどうかです。

現場の流れを変えずに、作業と記録が自然につながる。その結果として、無理のない改善やDXにつながっていきます。

まずは、現場でどう使われるのか。XC-Gateの考え方を、資料で確認してみてください。

コメントを残す